複合材料

複合材料(ふくごうざいりょう、英: Composite material)は、2つ以上の異なる材料を一体的に組み合わせた材料のこと。強化のための強化材料とそれを支持するための母材(マトリクス)から構成されたものを指す[1]。材料の複合化という概念としては合金やセラミックスなどを含む非常に広範な概念であるため、通常は繊維様のものを構造材として配列し形成するものを指し、合金やセラミックスとは区別して取り扱うことが多い。

単一素材からなる材料よりも優れた点をもち、各種の複合材料が製造・使用されている。複合材(ふくごうざい)、複合素材とも呼ばれる。

概要 編集

樹脂と繊維を組み合わせることによって強度を確保する技法は7世紀に既に漆と麻布を組み合わせる乾漆造(かんしつぞう)で用いられていた。藁くずを入れた土壁なども複合材料の範疇に入る。身近な複合材料として、合板と鉄筋コンクリートが挙げられる。前者は強度に異方性のある複数枚の板を張り合わせて強化したいわゆるサンドイッチ構造であり、後者はコンクリートを鉄筋で補強し引張応力に対処したものである。鉄鋼製品・鋼(はがね)・ステンレスなど身近な素材も厳密には主材料(純鉄:Fe)にさまざまな元素を添加(ドーピング)した複合材料である。セラミックスなどの陶器やガラスなど現在日常的に利用されているあらゆる素材に、材料の複合化技術が利用されている。

繊維強化プラスチックは、金属材料(合金)よりも丈夫で軽量なことが多く、重量と燃費が関係する乗り物での利用が多い。とくに軽量化が非常に重視される航空機や宇宙機では多用される。ヘリコプターの回転翼にも使用され、関節の無いヒンジレスローターが実用化されている。また、繊維の方向を工夫することにより、亀裂が拡大しにくい構造にする事が可能で戦闘ヘリコプターは銃弾を受けても数分間は飛行可能である。 ボーイング787では重量の50%近くが複合材料に占められるほどになっている。これまで幅広く使用されてきたアルミニウム合金であるジュラルミンなどは、より性能の高い新型複合材料に置き換えられ使用量は減少傾向にある。ほかに自動車などでの利用もある。

繊維強化プラスチックとは逆に、重量増加のために使われる複合材料もある。モデルガン等の遊戯銃に使用されるヘビーウェイト樹脂は、プラスチックに重金属粒子を配合したもので、強度は低下するもののプラスチックでありながら金属のような質感、重量感を持っている。

鉄筋(鉄骨)コンクリートや繊維強化プラスチックのような強化法の場合、コンクリートやプラスチックに相当する素材はマトリックス(母材)と呼ばれる。

樹脂母材による複合材は金属材料よりも高強度、軽量、錆びないなどメリットがある一方で、耐衝撃性においては金属材料に劣る。ターボファンエンジンのファンブレードには最近では複合材料が使用される例が増えているが、複合材料は金属材料に比べて耐衝撃性に劣るため、前縁部はチタンで覆われている。かつてロールス・ロイス・ホールディングスがRB211エンジンの開発時に当初、複合材製のファンブレードを採用したが、バードストライク試験に合格することができず、大幅な改良に手間取っていたために資金繰りが悪化して倒産して国営化された。Mitsubishi SpaceJetでは当初、主翼を複合材で製造する予定だったが、100席未満の旅客機ではそれ程利点がないので従来のアルミ合金に変更した。

開発の背景 編集

古くメソポタミアでは藁と泥を混ぜた乾し煉瓦が利用されていたことが発見されており、これは亀裂を防ぐために混入されたものとされている[2]。第二次世界大戦時には金属の供給が制限され、そのさいに木材やペーパーハニカムにフェノール樹脂を含浸させた材料が代用資材として使用された。その素材が採用されたモスキート戦闘機は金属製の機体に比べて性能は遜色なかった。また、フェノール樹脂のおかげで腐る心配もなく、軽量で高強度を維持することができた。また、副次的効果としてレーダー反射断面積が小さく、敵のレーダーに捕捉されにくいという効果もあった(後にはこちらの機能が重視されるようになる)。戦後、その優れた特性を活かした用途として徐々に航空機やプレジャーボート、掃海艇、ラケット、つりざお、風力発電のブレード等に使用されるようになる。構造上、応力が局所的に集中するような用途には適さず、H-IIAロケットの固体ロケットブースタの装着方法のように応力を分散させるための工夫が必要になる。

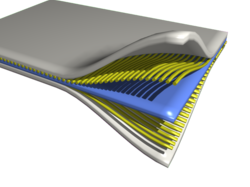

複合材料の成型 編集

複合材料の成型工程には複数の方式がある。一体化して成型する事が出来るため、その利点を活用した成型法が採用される場合が多い。一般的なのは熱硬化性樹脂を含浸した炭素繊維やアラミド繊維のプリプレグを積層後、オートクレーブで加熱する事で硬化する手法である。一方、量産性と強度の両立を考慮して液晶ポリマーを分散させた樹脂を射出成型によって金型内に射出して成型する方法もある。但し、オートクレーブを使用した成型は生産性に劣り、オートクレーブの大きさによって製造可能な成形品の大きさが制限されるため、近年では、前述の積層式の成型においては脱オートクレーブ成形法も徐々に普及しつつある[3]。

一般的に熱可塑性樹脂複合材料は熱硬化性樹脂複合材料に比べて、第1に靭性があり(衝撃後圧縮強度(CAI 強度)が高い)、第2に成形温度は高いが短時間で成形できる等の利点を有する。短時間で成形できるので生産性が高くコストダウンに貢献する[4]。

セラミックス基複合材料 編集

高温条件下で使用する用途においては無機化合物によるセラミックス基複合材料(Ceramic Matrix Composites: CMC)が使用される[5][6]。酸化アルミニウム、炭化珪素、ムライト等が使用され、特に有機ケイ素ポリマーを前駆体 とする非晶質炭化ケイ素系長繊維は金属基及びセラミックス基複合材料の強化繊維として注目されていてSi-CO系 繊維 (日本カーボン製, 商品名:ニカロン) 及びSi-Ti-GO系 繊維 (UBE製, 商品名:チラノ繊維)等がある[7]。

金属基複合材料 編集

複合材料の例 編集

- 合板 - 複数の種類の木材

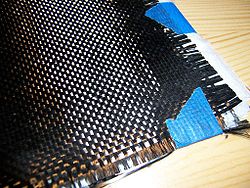

- 繊維強化プラスチック - 繊維 + プラスチック(母材)

- 炭素繊維強化プラスチック-炭素繊維+樹脂

- 炭素繊維強化炭素複合材料 (carbon-carbon, C/C) - 炭素繊維 + 炭素(母材)

- 金属基複合材料 (MMC) - 任意(繊維など) + 金属(母材)

- セラミックス基複合材料 (CMC) - 無機化合物非晶質繊維 + セラミックス(母材)

- コンクリート - 砂利 + セメント(母材)

- アスファルト混合物 - 砕石 + 砂 + 石粉 + アスファルト(母材)

- 鉄筋コンクリート - 鋼 + コンクリート(母材) (母材のコンクリートもまた複合材料である)

- 骨 (生体材料はほとんどが複合材料である)

- パイクリート - パルプ + 氷(母材)

など

複合材料として用いられる素材の例 編集

脚注 編集

- ^ 三木 et al. 1997.

- ^ 平凡社「世界大百科事典」第2版『日乾煉瓦』[1]

- ^ “CFRP業界成形コスト低減へ「脱オートクレーブ」”. 化学工業日報. (2013年12月26日). オリジナルの2015年5月25日時点におけるアーカイブ。

- ^ 平成25年度地域新成長産業創出促進事業費補助金 (PDF)

- ^ 伊藤義康, 亀田常治, 西田勝利 ほか、「SiC長繊維の機械的特性に及ぼすBNコーティングの影響」『Journal of the Ceramic Society of Japan (日本セラミックス協会学術論文誌)』 1998年 106巻 1236号 p.830-834, doi:10.2109/jcersj.106.830

- ^ 香川豊, 八田博志. "セラミックス基複合材料." アグネ承風社 (1990): 164-96.

- ^ 下尾聰夫, 早津俊秀, 成澤雅紀, 武田道夫, 市川宏, 瀬口忠男, 岡村清人「電子線照射法によって不融化されたポリカルボシラン繊維のセラミックス化機構」『日本セラミックス協会学術論文誌』第101巻第1175号、日本セラミックス協会、1993年、809-813頁、doi:10.2109/jcersj.101.809。

- ^ 西田義則. "金属基複合材料入門." コロナ社 (2001).

参考文献 編集

- 末益博志「複合材料の力学と破壊について」(PDF)『強化プラスチックス』第53巻第12号、強化プラスチック協会、2007年12月、NAID 40015769265。

- 三木, 光範、福田, 武人、元木, 信弥、北條, 正樹『複合材料』共立出版〈機械システム入門シリーズ〉、1997年5月。ISBN 4320080823。