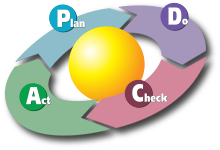

PDCAサイクル

PDCAサイクル(PDCA cycle、plan-do-check-act cycle)とは品質管理など業務管理における継続的な改善方法。Plan(計画)→ Do(実行)→ Check(確認)→ Act(改善)の4段階を繰り返して業務を継続的に改善する方法。主に日本で使われている[注 1]。AをActionとする場合もある[1]。

PDCAを提唱したと言われるデミングは、CheckはHold Backという停止を意味することから好ましくないと晩年まで主張していた。PDCAはシューハート・サイクル(Shewhart Cycle)またはデミング・ホイール(Deming Wheel)とは関係がないとも証言をしている。没年には、CheckをStudy(研究)に置き換えたPDSAサイクルとすべきであると主張した[2]。

概要 編集

第二次世界大戦後、日本において、統計的品質管理をウォルター・シューハートの弟子エドワーズ・デミングが日本科学技術連盟(日科技連)で講演した。この講演を聞いた日科技連の幹部がPDCAを提唱したとされる[2]。

PDCAサイクルという名称は、サイクルを構成する次の4段階の頭文字をつなげたものである[3]。

- Plan(計画):従来の実績や将来の予測などをもとにして業務計画を作成する。

- Do(実行):計画に沿って業務を行う。

- Check(評価):業務の実施・成果が計画・目標に沿っているかどうかを評価する。

- Act(改善):実施が計画に沿っていない部分を調べて改善をする。

この4段階を順次行って1周したら、最後のActを次のPDCAサイクルにつなげ、螺旋を描くように1周ごとに各段階のレベルを向上(スパイラルアップ、spiral up)させて、継続的に業務を改善する。この手順に従う活動は本来的に、統計的品質管理(クオリティ・コントロール、QC)として工場でのQCサークル運動のツールであったが、多くのビジネス関係者がより広い経営活動一般に適用しようとしたため、PDCAの欠点や問題点が指摘されるに至っていた。

この解決のために、戦略の一般理論としてOODAループが提唱されている[4]。トヨタ自動車は伝統的にPDCAサイクルを重視していることが知られているが、原田勉は、同社のいう「PDCAサイクル」は実質的にはOODAループに近いものであると指摘している[5]。またOODAループやその応用としての機略戦理論の考案者であるアメリカ空軍のジョン・ボイド大佐も、PDCAサイクルの例である日本のトヨタ生産方式について、ビジネスにおいて機略戦理論を先取りした例であると述べている[6][注 2]。

Check 編集

プロダクトとプロセスの情報を収集し、長期方針・中期目標・仕様・計画を基準として評価をおこない、それを改善行動 (Act) のために報告する[8](参考: インテリジェンス)。Checkは計画通りに実行できたかの単なる確認ではなく、より長期の方針・目標を基準とした方向性のズレを計測して方向修正のためのインテリジェンスを得る段階である(参考: スクラム#検査)。

応用 編集

PDCAサイクルの考え方は、品質マネジメントシステム ISO 9001、環境マネジメントシステム ISO 14001、情報セキュリティマネジメントシステム ISO 27001、個人情報保護マネジメントシステム JIS Q 15001などに用いられている。

労働安全衛生マネジメントシステム ISO 45001でも、上記のISOと同様にPDCAサイクルを活用して危険の元凶となる事柄を特定し、リスクアセスメントを行うことによってリスク低減を継続的に実施している。

脚注 編集

注釈 編集

出典 編集

- ^ 入江 2018, pp. 024–025.

- ^ a b 入江 2018, pp. 063–064.

- ^ 入江 2018, pp. 023–024.

- ^ 入江 2018, pp. 066–067.

- ^ Richards 2019, pp. 329–341.

- ^ a b Richards 2019, pp. 13–18.

- ^ "図2 ... PDCAサイクルとの関係 ... パフォーマンス評価 Check" p.3 of JIS Q9001

- ^ "方針,目標,要求事項及び計画した活動に照らして,プロセス並びにその結果としての製品及びサービスを監視し,(該当する場合には,必ず)測定し,その結果を報告する。" p.4 of JIS Q9001

参考文献 編集

- 入江, 仁之『「すぐ決まる組織」のつくり方 ー OODAマネジメント』フォレスト出版、2018年。ISBN 978-4-866800-09-7。

- Richards, Chet 著、原田勉 訳『OODA LOOP』東洋経済新報社、2019年(原著2004年)。ISBN 978-4492534090。

関連項目 編集

- 経営管理論

- 品質管理(quality management)

- プロジェクトマネジメント

- 情報セキュリティマネジメントシステム

- intelligence cycle management

- OODAループ

- 管理過程論 - 経営学における理論のひとつで、PDCAとの類似性がある。

- 改善