シリコーン

シリコーン(英: silicone)とは、シロキサン結合による主骨格を持つ、合成高分子化合物の総称である。 語源は、ケトンの炭素原子をケイ素原子で置換した化合物を意味する、シリコケトン (silicoketone) から[1]。ただし、慣用的に低分子シラン類を含む有機ケイ素化合物全般を指す意味で使用される場合もある。

概要

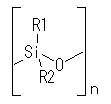

編集化学的には、ジクロロジメチルシランをはじめとする各種のシラン類を加水分解し、生成したシラノール (R3Si-OH) が脱水縮合したオリゴマー、ポリマーである。モノマーが10(または20)以下の比較的低分子のものは、ポリシロキサン (polysiloxane) または単にシロキサンと呼ばれる。なお、高分子で合成樹脂として用いられるものは、一般に「シリコン樹脂」あるいは略されて「シリコン」と呼ばれることが多く、元素・単体のケイ素 (silicon) と紛らわしいので注意が必要である。

構造

編集主骨格であるシロキサン結合 (Si-O-Si) は、一般に有機物の骨格を形成している炭素-炭素結合に対し、結合エネルギー、原子間距離、結合角がいずれも大きく、分子全体は螺旋構造をとっている。これらの特性によって、通常の有機物には見られない様々な特長を備えている。

主骨格の結合が強いことが、最も基本的な特長である耐熱性を発揮し、200 ℃を超える(構造と条件次第では400 ℃)高温に耐える。さらに高温では次第に変性(酸素による脱水重合で高分子化)や分解(環状シロキサンの生成による低分子化)するものの、その速度は緩やかで、燃焼や爆発を伴わない。また、分解生成物は主にシリカと水(水蒸気)で、危険性が低い。

化学的に安定で酸化・分解されにくい性質は、研究室からプラントに至る化学分野で重宝され欠かせないものとなっているほか、生理活性が低いためヒトを含む生体への毒性が小さい要因となっている。(注意:体内に浸潤した場合の異物性肉芽腫など、活性が低い物質で起きる反応もある)

シロキサン結合のバンドギャップが大きいため、電気絶縁性が比較的高い。そのわりに誘電率が小さいため電場を妨げず、発熱しにくい(マイクロ波加熱を受けにくい)ほか、耐熱性と同様の要因から絶縁耐力に優れ、紫外線や放射線による攻撃にもある程度耐えることから、耐候性も備えている。

螺旋状の分子構造は、内側の主骨格(無機性)を置換基(有機性)が取り巻く構造となっている。このため、ポリシロキサンで見られる水素結合が妨げられ、分子間力が相対的に小さい。この性質は、液体では表面張力や温度による粘性変化を小さくし、固体では撥水性や、ガス透過性を高くする。

置換基

編集また、ケイ素上に有機性の置換基を多数備えていることから、ガラスなどの無機物にはない界面特性を持たせることができる。導入する置換基を選択し、さらに骨格を環状や分枝構造とすることで、耐熱性や耐化学性、親水性や疎水性など、さまざまな機能が強化または付与されている。

使用される置換基としては、ポリエーテル、エポキシ、アミン類、カルボキシル基、アラルキル基など多様であり、導入位置(側鎖、末端)の組合せと相まって極めて多岐にわたり、メチル基またはフェニル基のみを導入したストレートシリコーンに対し、変性シリコーンと呼ばれる。

- フェニル基の量を増やすと、低温で硬化しにくくなり耐寒性が増す。

- フッ素を含むフルオロアルキル基を導入すると、耐油性や疎水性が向上する。

- アミノ基を少量導入すると、エマルション特性が大きく改善される。

- ポリエーテル基は、潤滑性の改善に効果がある。

製造

編集大手メーカーでは原料のシラン類から一貫して製造する事が多い。

金属ケイ素(比較的低純度のもの)と塩化メチルを銅触媒の存在下で300 ℃前後に加熱すると、ジメチルジクロロシランを主体とするシラン類が生成する。塩化メチル以外にも、目的となる有機基や骨格構造によって、様々な有機塩素化合物が使用される。例えば、フェニル基の導入に必要なフェニルシランはクロロベンゼンが利用される。ただし、いずれにしても副生成物が多いため精留工程が欠かせない。分離された副生成物は再度反応させたり、シランとして利用される。

次いで、加水分解と脱水縮合工程であるが、塩素化シラン類は加水分解によって塩酸を生じ、これが酸触媒として作用するため、生成したシラノールはそのまま自己縮合してシロキサンとなる。従って、製造しようとするシリコーンに応じ、シラン類の配合比や副原料、反応温度などの調整が重要となる。

製造プロセスで精留工程を経るため、シラン類の純度が高く、製品の性能を高くする要因となっているが、加水分解と脱水縮合を同時進行させるため、製品中に環状シロキサンなどの低分子成分が含まれがちとなる。用途によっては障害の原因となるため、含有を低減させる手法も開発されている。

歴史

編集シリコーンが初めて合成されたのは、20世紀初めにイギリスのフレデリック・キッピングによるグリニャール試薬の研究過程でと見られている。やがて、その優れた性質が知られるようになったものの、費用・収率などの面から実験レベルに留まっていた。1934年、コーニング社のジェームス・フランクリン・ハイドは透明シリコーン樹脂を発明し、特許(US2272342)を取得している。この発明により彼は 「シリコーンの父」“Father of Silicones”と呼ばれている。その後、応用研究がアメリカで進められ、1940年にGE社のユージーン・G・ロッチョー による直接法開発を契機として、耐熱絶縁体として軍需産業で利用が拡大した。コーニング社はシリコーンの製品化のために、ダウ・ケミカル社と合弁でダウコーニング社を1943年に設立している。

日本では東京芝浦電気が1941年にケイ素樹脂の研究に着手し、1951年から自社製品に使用している。シリコーン素材としての販売は、1953年に信越化学工業から。ダウコーニング社は、1966年に東レとの共同出資で東レ・ダウコーニング・シリコーン株式会社(現 東レ・ダウコーニング株式会社)を設立している。

市場規模

編集北米、EU、東アジアを中心に、2000年現在で約70億ドル[2]と推定され、生産、消費とも拡大傾向が続いている。主なメーカーは、ダウコーニング(ダウ・ケミカルとコーニングの合弁事業)、モメンティブ・パフォーマンス・マテリアルズ(日本国内法人はモメンティブ・パフォーマンス・マテリアルズ・ジャパン:旧GE東芝シリコーン)、信越化学工業、ワッカーケミー(独)、ローディア(仏)。国内では東レとダウコーニングの合弁会社東レ・ダウコーニング株式会社、旭化成とワッカーケミーの合弁会社旭化成ワッカーが事業を行っている。

用途

編集一般に無色・無臭で撥水性を持ち、相当する炭素骨格ポリマーに比べて耐油性・耐酸化性・耐熱性が高く、不導体であり、重合度や置換基などの違うさまざまな形態の製品が提供されている。ただし、金属酸化物(塩基)の性質を持つため強酸に対しては弱く、変質(白化、脆化)させられる。また、フロン、代替フロン、トルエン、アセトン、メチルエチルケトンなど一部の溶媒には侵される。このため、そのような環境に曝される場合には用いられない。

オイル

編集シロキサン結合が2000以下の直鎖構造の分子はオイルの性質を示し、多くは各種基剤と混合して利用される。

- シリコーンオイル:表面張力が小さく不燃性のオイルとして。分子量の違いなどにより幅広い粘度で製造される。

- シリコーングリース:鉱油系が適用できない、低温・高温、溶剤の存在下、耐油性が劣る材質の潤滑に使用される。

- オイルコンパウンド:シリカやアルミナの微粉末を配合して高い熱伝導率を実現し、CPUの放熱用や電気用、光学用など。

- 消泡剤:表面張力が小さく水になじまない性質から、エマルションの形で食品産業をはじめ各種の溶液処理工程で利用されている。

- 化粧品:低分子、特に環状分子の揮発性を利用し、伸びがよくべたつかない肌触りを実現するための分散剤として使われる。

- 日用品:繊維表面によく馴染み、摩擦係数を小さくする機能から、ティッシュペーパー、リンス、柔軟仕上剤に配合されている。

ゴム

編集シロキサン結合が5000 - 10000の直鎖構造分子はゴムの性質を示し、主に二次加硫して利用される。

- ゴムコンパウンド:成型品として、各種シーリング剤やダイヤフラム、保護用部品などに広く使われている。正確にはゴムではないことから、エラストマーとも称する。優れた耐久性のほか熱収縮性や放熱性を強化したものなど幅広い。

- RTVゴム:室温硬化型ゴムとして一般に液体の状態で市販されており、触媒を加える事でシリコーンの重合反応により硬化する。一液型と二液型があり、さらに反応のタイプにより付加反応型と縮合反応型とに大別される。密着性のよい保護材や放熱材、またガレージキットや歯科医療などの型取り剤として用途は広い。

- 医療素材:弾性材料や繊維材料として利用されており、前者ではバルーンカテーテル、後者では気体透過性の良い事から人工心肺膜としても利用されている。

- シリコーンハイドロゲル:親水性ゲルにシリコーンを配合したもので、酸素透過型コンタクトレンズや、形成外科・美容整形手術の充填剤などにも用いられている。過去には大相撲の新弟子検査で身長が足りない者が合格基準に達するため頭部に入れたこともあった(大受久晃や舞の海秀平 )。

その他

編集参考文献

編集関連項目

編集外部リンク

編集- 信越化学工業株式会社 シリコーン事業本部

- モメンティブ・パフォーマンス・マテリアルズ・ジャパン合同会社(旧GE東芝シリコーン)

- 東レ・ダウコーニング株式会社

- 旭化成ワッカーシリコーン株式会社:それぞれ、シリコーンに関する情報コーナーを設けている。

- 株式会社タイカ:シリコーンゲル:αGELの製造メーカー。シリコーンゲルの特性など。

- Kennesaw State University アメリカ合衆国ジョージア州 ケネソー州立大学:歴史など